Обследование методами неразрушающего контроля

Мастерская «Ньютоника» оказывает услуги по диагностике металла почти полностью основанные на собственных оригинальных разработках.

Специализация предприятия – это технические, наукоемкие виды неразрушающего контроля и определение остаточного ресурса длительно работающего металла по накопленной микроповрежденности.

Ниже представлены некоторые направления деятельности сотрудников предприятия:

– контроль металла роторов энергетических турбин со стороны осевого канала;

– контроль микроповрежденности металла, работающего в условиях ползучести;

– ультразвуковой метод определения состояния и остаточного ресурса металла, работающего в условиях ползучести.

Контроль металла роторов энергетических турбин со стороны осевого канала

Мастерская «Ньютоника» предлагает свои услуги по контролю металла роторов паровых турбин со стороны осевого канала, контролю ползучести роторов высокого давления в соответствии с требованиями РД 10-577-03 и СО 153-34-17.440-2003. Сотрудниками предприятия за последние 15 лет проверено около 400 роторов паровых турбин различных типов.

В состав предлагаемых работ входят:

– удаление окалины и шлифовка осевого канала до шероховатости не хуже Rz 10;

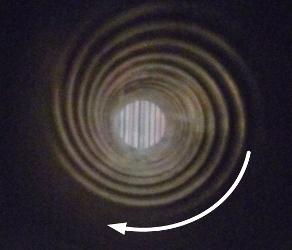

– визуальный осмотр поверхности канала с помощью перископа или видеокамеры;

– ультразвуковая дефектоскопия металла иммерсионным методом;

– вихретоковая дефектоскопия поверхности канала;

– измерение диаметра канала и расчёт остаточной деформации.

Возможен контроль без вскрытия цилиндра (через статор генератора или автомат безопасности).

В случае обнаружения дефектов проводятся дополнительно:

– капиллярная (цветная или люминесцентная) дефектоскопия поверхности осевого канала;

– определяется состояние металла по изменению скорости поверхностных ультразвуковых волн;

– измеряется глубина обнаруженных трещин ультразвуковым методом.

При проведении контроля роторов со стороны осевого канала специалисты ООО НПМ «Ньютоника» используют технические решения, принадлежащие предприятию. Одно из них защищено патентом РФ, другие существуют в виде «ноу – хау».

При зачистке и шлифовке осевых каналов применяется инструмент, который позволяет провести данную операцию в течение 5-6 часов.

На все операции по контролю имеются технологические инструкции, которые являются составной частью системы качества, действующей на предприятии.

Интересные факты из опыта контроля роторов:

– эксплуатационные дефекты в толще вала возникают на определенной глубине, зависящей от типа ротора;

– эксплуатационные дефекты в толще вала закручиваются по винтовой линии, направление которой зависит от вращения ротора;

– большое количество эксплуатационных дефектов приводит к волнистости поверхности осевого канала.

Контроль микроповрежденности металла, работающего в условиях ползучести

Сотрудниками ООО НПМ «Ньютоника» разработана и внедрена комплексная методика обследования состояния металла, которая позволяет повысить достоверность оценки его состояния и увеличить точность прогноза остаточного ресурса оборудования:

– усовершенствована методика приготовления шлифов для наблюдения микропор ползучести;

– установлено, что микродефекты (микропоры, которые мы наблюдаем на шлифе) - это результат растравливания микрорыхлот, которые и образуются при ползучести;

– разработана методика расчета остаточного ресурса металла, эксплуатирующегося в условиях ползучести, по результатам контроля микроповрежденности;

– установлено, что во всех сталях при ползучести протекает процесс графитизации;

– разработан портативный микроскоп ММПУ;

– разработан лак для металлографических реплик;

– разработаны методы и устройства для диагностики ползучести гибов паропроводов и роторов высокого давления по скорости ультразвуковых волн (защищены четырьмя патентами).

Ультразвуковой метод определения состояния и остаточного ресурса металла, работающего в условиях ползучести

На предприятии ООО НПМ «Ньютоника» разработан метод оценки степени микроповрежденности металла, эксплуатирующегося в условиях ползучести, по скорости ультразвуковых волн, который защищен 2-мя патентами.

Для определения состояния металла экспериментально установлены зависимости скоростей поперечных и поверхностных волн от плотности микропор ползучести, определены критерии (максимальное изменение скорости) предельного состояния сталей 12Х1МФ, 15Х1М1Ф, 25Х1М1Ф для различных параметров эксплуатации, что позволяет рассчитать остаточный ресурс металла.

Разработаны конструкции датчиков для измерения скоростей ультразвуковых волн и образцы для поверки акустических и геометрических параметров датчиков.

На основе измерения скорости ультразвуковых волн и металлографии разработана методика обследования гибов высокотемпературных паропроводов (паропроводов острого пара и промперегрева, пароперепускных трубопроводов турбин и последних ступеней котлов).

Начиная с 1989 года, применение данной методики позволило выявить более 200 гибов, находившихся на стадии предразрушения (с макро- и микротрещинами). Всего обследовано более 16000 гибов различных типоразмеров на многих ТЭС (Ижевская ТЭЦ-2, Могилевская ТЭЦ-2, Казанская ТЭЦ-2, Пермские ТЭЦ-9 и ТЭЦ-14, Салаватские ТЭЦ-1 и ТЭЦ-2, Кармановская и Заинская ГРЭС и др.).

Методика обследования гибов паропроводов внедрена в ПРП Тюменьэнергоремонт, в Удмуртэнерго, на Кармановской ГРЭС, Красноярской ГРЭС-2 и в Республике Узбекистан.